Različite vrste operacija obrade

Tokom proizvodnje dijela, potrebne su različite operacije i procesi strojne obrade kako bi se uklonio višak materijala. Ove operacije su obično mehaničke i uključuju alate za sečenje, abrazivne točkove i diskove, itd. Operacije mašinske obrade se mogu izvoditi na osnovnim oblicima mlinova kao što su šipke i ravni ili se mogu izvoditi na delovima napravljenim prethodnim metodama proizvodnje kao što je livenje ili zavarivanje. Sa nedavnim napretkom aditivne proizvodnje, strojna obrada je u posljednje vrijeme označena kao „subtraktivan“ proces kako bi se opisao njeno oduzimanje materijala kako bi se napravio gotov dio.

Različite vrste operacija obrade

Dva primarna procesa obrade su tokarenje i glodanje – opisano u nastavku. Drugi procesi su ponekad slični ovim procesima ili se izvode nezavisnom opremom. Bušilica se, na primjer, može ugraditi na strug koji se koristi za tokarenje ili se utiskuje u mašini za bušenje. Nekada se mogla napraviti razlika između tokarenja, gdje se dio rotira, i glodanja, gdje se alat rotira. Ovo je donekle zamagljeno pojavom obradnih centara i centara za struganje koji su u stanju da obavljaju sve operacije pojedinačnih mašina u jednoj mašini.

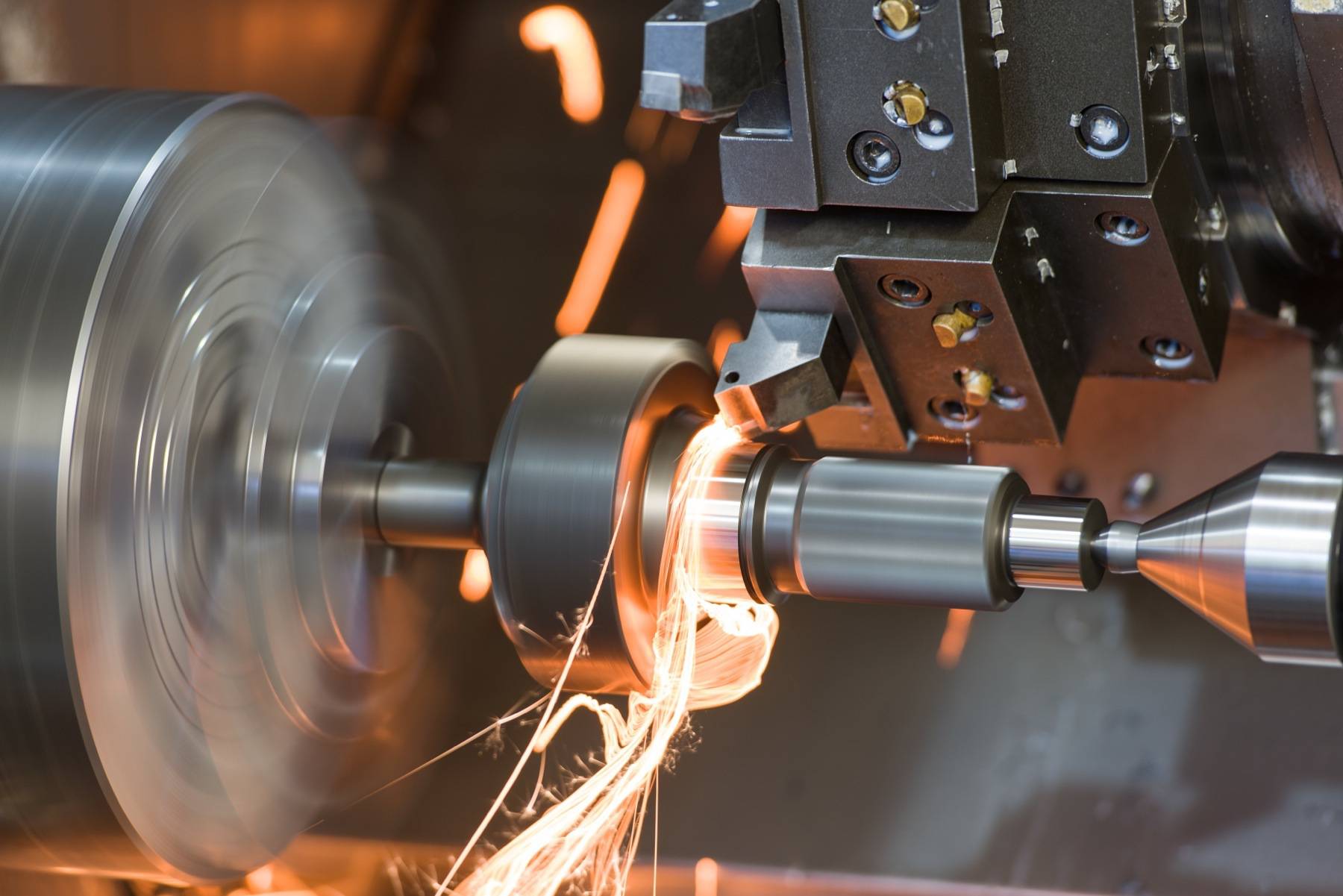

Okretanje

Tokarenje je proces obrade koji se izvodi na strugu; strug okreće radni predmet dok se rezni alati kreću po njemu. Alati za rezanje rade duž dvije ose kretanja kako bi stvorili rezove s preciznom dubinom i širinom. Strugovi su dostupni u dva različita tipa, tradicionalnom, ručnom tipu i automatiziranom, CNC tipu.Proces tokarenja može se izvesti na vanjskoj ili unutarnjoj strani materijala. Kada se izvodi s unutarnje strane, poznato je kao "bušenje"—ova metoda se najčešće primjenjuje za stvaranje cjevastih komponenti. Drugi dio procesa tokarenja naziva se "sukošenje" i događa se kada se rezni alat pomiče preko kraja obratka - obično se izvodi tokom prve i poslednje faze procesa tokarenja. Oblaganje se može primijeniti samo ako strug ima ugrađen poprečni klizač. Koristi se za proizvodnju datuma na licu oblika odljevka ili kundaka koji je okomit na os rotacije.

Strugovi se općenito identificiraju kao jedan od tri različita podtipa – strugovi s kupolom, strugovi za motore i strugovi posebne namjene. Tokarilice za motore najčešći su tip koji koriste opći strojari ili hobisti. Tokarilice s kupolom i strugovi posebne namjene češće se koriste za aplikacije koje zahtijevaju ponovnu proizvodnju dijelova. Strug sa kupolom ima držač alata koji omogućava mašini da izvrši niz operacija rezanja uzastopno bez smetnji od strane operatera. Strugovi posebne namjene uključuju, na primjer, tokarilice sa diskovima i bubnjevima, koje bi automobilske garaže koristile za preoblikovanje površina komponenti kočnica.

CNC centri za struganje glodalica kombinuju glavu i rep tradicionalnih strugova sa dodatnim osovinama vretena kako bi omogućili efikasnu obradu delova koji imaju simetriju rotacije (propeleri pumpe, na primer) u kombinaciji sa sposobnošću glodala da proizvodi složene karakteristike. Složene krive se mogu kreirati rotiranjem radnog komada kroz luk dok se glodalo kreće duž odvojene putanje, proces poznat kao 5-osna obrada.

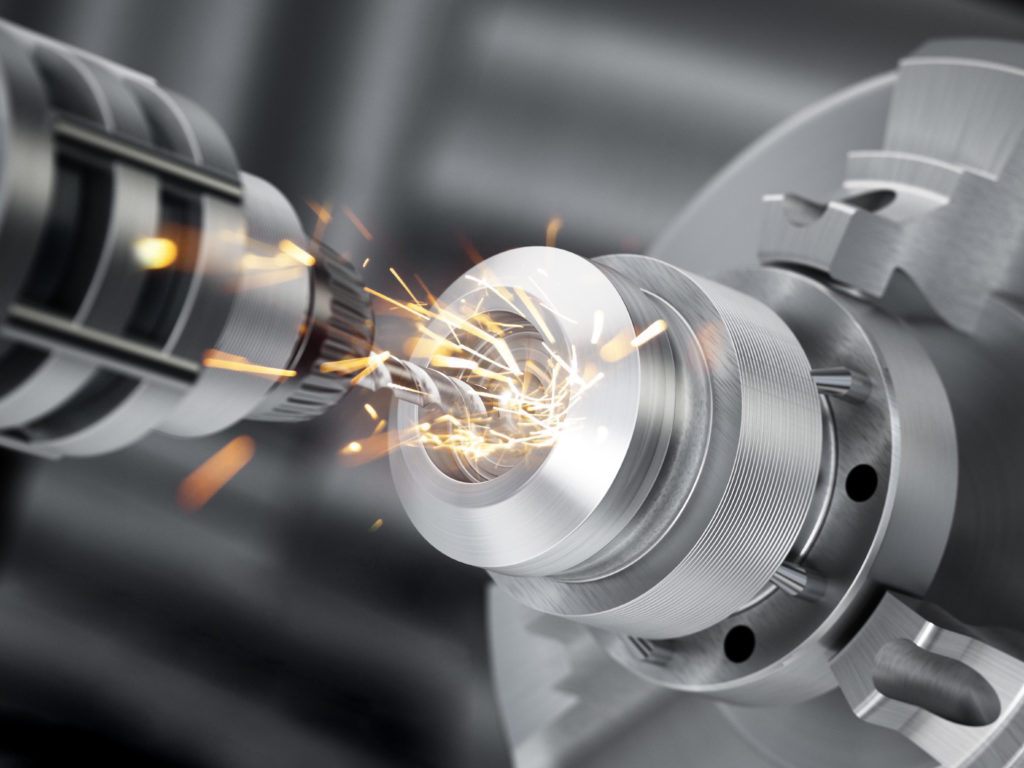

Bušenje/Bušenje/Razvrtanje

Bušenje proizvodi cilindrične rupe u čvrstim materijalima pomoću svrdla—to je jedan od najvažnijih procesa obrade jer su rupe koje se stvaraju često namijenjene da pomognu u montaži. Često se koristi bušilica, ali nastavci se mogu urezati i u strugove. U većini proizvodnih operacija, bušenje je preliminarni korak u izradi gotovih rupa, onih koje se naknadno urezuju, razvrtaju, buše itd. da bi se stvorile rupe s navojem ili da bi se dimenzije rupe dovele u prihvatljive tolerancije. Bušilice obično izrezuju rupe veće od njihove nominalne veličine i rupe koje nisu nužno ravne ili okrugle zbog fleksibilnosti svrdla i njegove tendencije da ide putem najmanjeg otpora. Iz tog razloga, bušenje je obično specificirano za manju veličinu i nakon toga slijedi druga operacija obrade koja izvlači rupu do gotove dimenzije.

Iako se bušenje i bušenje često brkaju, bušenje se koristi za preciziranje dimenzija i tačnosti izbušene rupe. Mašine za bušenje dolaze u nekoliko varijanti u zavisnosti od veličine posla. Vertikalna bušilica se koristi za obradu vrlo velikih, teških odljevaka gdje se rad okreće dok se alat za bušenje drži nepomično. Horizontalni glodali za bušenje i ubodne bušilice drže rad stacionarnim i rotiraju rezni alat. Bušenje se takođe radi na strugu ili u obradnom centru. Rezač za bušenje obično koristi jednu točku za obradu strane rupe, omogućavajući alatu da djeluje čvršće od burgije. Rupe sa jezgrom u odlivcima se obično završe bušenjem.

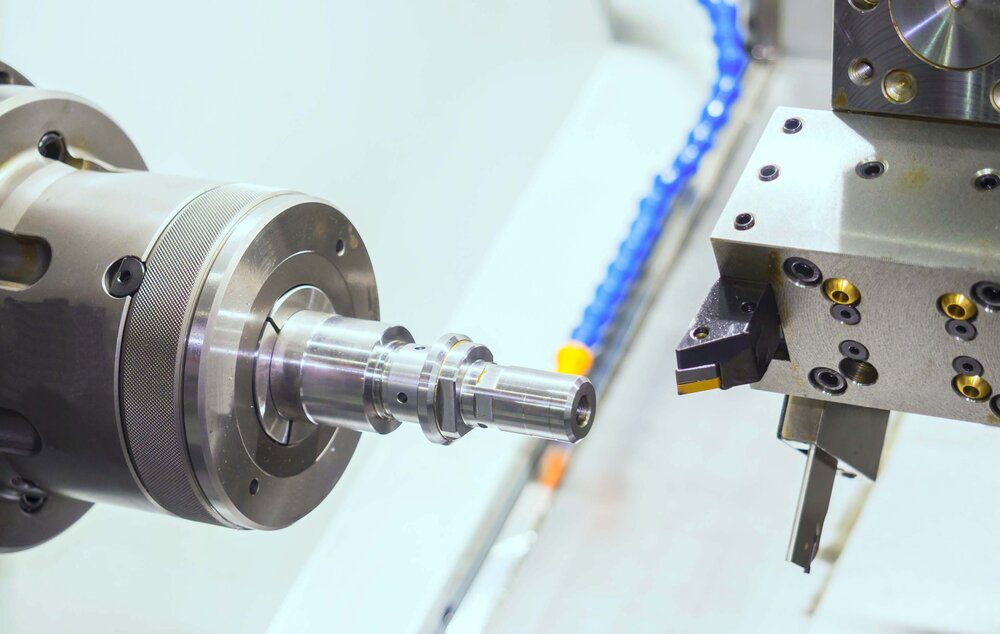

Glodanje

Glodanje koristi rotirajuće noževe za uklanjanje materijala, za razliku od operacija tokarenja gdje se alat ne okreće. Tradicionalne glodalice imaju pokretne stolove na koje se montiraju obradak. Na ovim mašinama rezni alati su nepomični, a sto pomera materijal tako da se mogu napraviti željeni rezovi. Druge vrste glodalica imaju i stolne i rezne alate kao pokretne alate.

Dvije glavne operacije glodanja su glodanje ploča i čeono glodanje. Glodanje ploča koristi periferne ivice glodala za pravljenje ravnih rezova po površini radnog komada. Urezi za ključeve u šahtovima mogu se rezati sličnim rezačem, ali užim od običnog rezača ploča. Čeoni glodali umjesto toga koriste kraj glodala. Dostupni su specijalni glodali za različite zadatke, kao što su glodala koja se mogu koristiti za glodanje džepova sa zakrivljenim zidom.

Neke od operacija koje je glodalica sposobna da izvrši uključuju rendisanje, sečenje, rezanje, glodanje, utapanje i tako dalje, što glodalicu čini jednom od fleksibilnijih delova opreme u mašinskoj radionici.

Postoje četiri vrste glodalica – ručne glodalice, obične glodalice, univerzalne glodalice i univerzalne glodalice – i imaju horizontalne glodalice ili glodalice postavljene na okomitu os. Kao što se i očekivalo, univerzalna glodalica omogućava i vertikalno i horizontalno montirane rezne alate, što ga čini jednom od najsloženijih i najfleksibilnijih dostupnih glodalica.

Kao i kod centara za struganje, mašine za glodanje koje mogu da proizvedu niz operacija na delu bez intervencije operatera su uobičajene i često se jednostavno nazivaju vertikalnim i horizontalnim obradnim centrima. Oni su uvijek bazirani na CNC-u.